内蒙古国华呼伦贝尔能源项目(2×600MW)火电机组DCS项目简介

一、 工程概况

内蒙古国华呼伦贝尔发电有限公司建设2×600MW超临界空冷凝器式燃煤发电机组 。

锅炉采用哈尔滨锅炉厂有限责任公司产品。锅炉为超临界参数变压直流炉、一次再热、

墙式切园燃烧、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π型锅炉。每台锅炉提供一台立式单级启动循环泵。

主要参数为: 1913 t/h /25.5 MPa.a /571 ℃ /1585 /282.5 ℃ 。

汽机采用上海汽轮机有限公司的超临界、一次中间再热、单轴、两缸两排汽直接空冷凝

汽式汽轮机。机组的铭牌出力(TRL)为600MW。汽轮机采用高中压联合启动方式。

主要参数为:600MW /3000r/min /24.2 MPa /566℃/30kPa 。

发电机采用采用上海汽轮发电机有限公司产品。冷却方式为水、氢、氢。

主要参数为:600MW /50Hz/20000V/0.9。

DCS系统采用杭州和利时自动化有限公司的MACS分散控制系统。其中第一台机组(1号机组)于2010年11月通过168小时考核,第二台2号机组于2010年12月通过168小时考核。

二、 系统配置

和利时公司的HOLLiAS MACS系统是用一个开放的系统软件平台,将各种控制功能与管理功能相结合,构成了一个集成开放的系统平台。在此基础上,和利时公司结合不同行业自动化控制的需求特点,推出专业化的控制方案,最大限度地满足不同行业的应用需要。

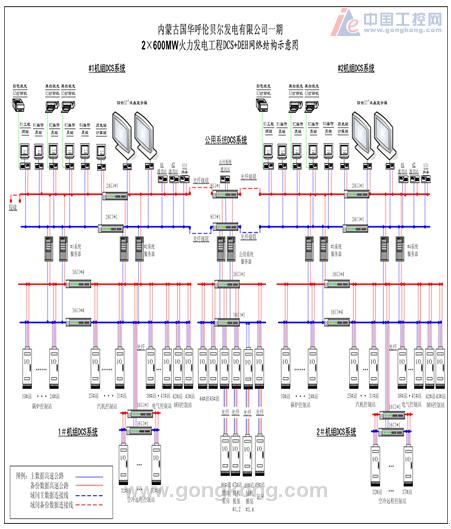

内蒙古国华呼伦贝尔发电有限公司一期工程包括#1机组和#2机组,分散控制系统的控制范围包括单元机组、机组脱硫系统和一期公用系统。整个DCS系统按照HOLLiAS MACS的网络结构划分为#1机组、#1、2机组脱硫、#2机组以及公用系统共四个域,并且与电厂管理信息系统(MIS)、监控信息系统(SIS)等留有通讯接口。

单元机组DCS的监控范围包括锅炉及其辅助系统、汽轮机及其辅助系统、空冷控制系统、DEH控制系统、发电机变压器组、厂用电系统等。机组脱硫系统DCS的监控范围包括脱硫增压风机、吸收塔、氧化风机等。一期公用系统的监控范围包括一期厂用电公用部分、辅机冷却水泵、燃油泵房、空预器清洗系统等。同时,DCS还与空预器间隙调整PLC程控系统等进行通信。

DCS的主要功能包括:数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、锅炉炉膛安全监控系统(FSSS)、旁路控制系统(BPS)、空冷控制系统(ACC)、DEH控制系统、电气控制系统(ECS)、脱硫系统(FGD)控制等。

国华呼伦贝尔发电有限公司一期工程的DCS控制系统硬件配置示意图(单元机组和公用系统)如下:

2.1 DCS网络结构

HOLLIAS MACS分散控制系统,可以划分为监控层和控制层两个层次。监控层的设备主要包括工程师站、操作员站、通讯站等;控制层的设备主要包括实现各种控制功能的控制站(包括远程控制站和远程I/O站)。

工程师站、操作员站和通讯站等与系统服务器的互连,通过监控网(M-NET)使用以太网协议通讯,通讯速率100Mbps。

控制站与系统服务器的互连,通过系统网络(S-NET)使用HSIE网络协议,通讯速率10/100M自适应。HSIE网络协议基于可靠的工业以太网通讯协议,信息传输实时、可靠。

控制站内部的数据通讯网络称为控制网(C-NET),控制网采用Profibus现场总线。使用Profibus-DP协议,通讯速率500Kbps,实现控制器与过程I/O模块的通讯,符合IEC61158国际标准。所有支持Profibus-DP协议的控制器(如PLC)和智能仪表只要提供相应的GSD设备文件,都能作为主控的从站与HOLLIAS MACS系统进行通讯。

HOLLIAS MACS系统的网络结构具有灵活的扩展性,对于距离电子设备间较远的控制现场,可以通过在现场设置远程控制站或远程I/O站的方式接入系统。例如本项目中,在燃油泵房现场设置远程I/O站对燃油泵进行控制。远程控制站和远程I/O站采用光缆通讯,保证了通讯的速度和质量。

2.2 DCS硬件配置

HOLLIAS MACS分散控制系统的硬件设备主要包括控制机柜、工程师站、操作员站、数据服务器、通讯站、大屏幕显示器、激光打印机等。另外,根据DCS合同要求,集控室和工程师站的操作台、紧急跳闸按钮操作盘、UPS电源分配柜(含切换装置)、接地柜等设备也由和利时公司供货。

工程师站是配有系统组态软件的计算机,工程师站对应用系统进行功能组态,包括操作员站组态和控制器组态,并进行在线下装和在线调试,是工程师对工程实施各种控制策略和人机交互方式的工作平台。

操作员站是配有实时监控软件和各种可配置的人机接口设备的计算机,完成对生产过程和现场参数的实时监视与操作。操作员站可全面完成对现场工艺状况的显示、报警、打印、历史数据记录和再现以及报表等功能。本工程中,DCS的工程师站和操作员站采用研华工控机, 型号为Ipc-610MB/AIMB-763G2,运行在基于Windows NT/2000构架的Windows XP中文版SP2平台之上。

数据服务器采用高性能服务器,完成实时数据库及历史数据库的管理和存取,服务器为双冗余配置,并可根据实际工程规模灵活配置。本工程DCS的数据服务器采用DELL机架式服务器,型号为PowerEdge 2950,操作系统为Windows Server 2003。

HOLLIAS-MACS系统中,较复杂的计算和管理任务交给网络上的高性能的数据服务器,频繁与操作员打交道的人机界面等任务交给操作员站。这种体系结构结构灵活、处理效率高,易于扩充、适应范围广,可维护性强。

运行人员通过操作员站上的人机界面将请求发给数据服务器,而由高性能的数据服务器完成专门负责数据库的操作和维护,同时把结果返回给人机界面或将指令下传到主控单元。在网络里传输的只有SQL语句和结果数据,提高了整个系统的吞吐量和响应时间。

三、 控制功能

3.1 主要工艺系统特点 :

主蒸汽和再热蒸汽均采用单元制系统。机组旁路系统采用30%启动旁路。

给水系统:采用3台35%容量电动给水泵。给水操作台设两路,主路不设调节阀,正常运行时给水的调节通过控制给水泵的转速来实现,旁路上设置一个给水调节阀,供启动和低负荷时使用。采用带炉水循环泵的启动系统,通过循环泵将疏水打入省煤器入口。

风烟系统:烟风系统按平衡通风设计, 空气预热器为三分仓容克式空气预热器,冷端风侧采用暖风器加热方式。每台炉配2台动叶可调轴流送风机,2台动叶可调轴流一次风机,2台动叶可调轴流式引风机。

制粉燃烧系统:选用中速磨正压直吹式制粉系统采用七台中速磨。

回热系统:7级(3高+1除氧+3低)非调整回热抽汽系统。

空冷系统:机械通风直接空冷系统。设有56台冷却风机。

辅机冷却水系统 :采用带机械通风冷却塔的再循环供水系统,二台机组设三台冷却水泵、一根供水母管及一根回水母管。

3.2 锅炉炉膛安全监控系统(FSSS)

FSSS控制系统主要包括锅炉自动吹扫逻辑;油检漏试验程控逻辑;MFT动作及首出逻辑;冷却风系统的保护联锁和油角的点火程控启、停;磨组系统的保护联锁和程控启、停等等,各功能均有专用的操作、指示面板。

3.3 顺序控制系统(SCS)

SCS功能主要完成机组辅机、加热器及各种阀门的操作、联锁、保护及程控等控制功能。

3.4 协调控制系统(CCS)

CCS负荷管理中心对负荷指令进行限速、限幅、闭锁增减等处理后得出实际负荷指令。分别送入锅炉的燃烧、给水、汽机的调速系统,维持机组的风/煤、水/煤比,使机组安全稳定运行。同时也可实现RB、一次调频等功能。机组采用定-滑-定运行方式。自动发电控制(AGC)以机炉协调控制方式为基础,可接受电网发来的负荷指令,快速响应电网负荷的需要。

3.5 模拟量控制系统(MCS)

MCS功能主要完成对调节设备的控制和多套自动调节回路,主要模拟量控制包括了:送风机控制、炉膛压力控制、一次风机控制、给水控制(分离器出口焓值控制)、过热器多级减温控制(主汽温细调)、再热汽温控制、磨煤机风量控制、磨煤机出口温度控制、除氧器水位、辅助系统控制等等。

3.6 空冷控制功能(ACC)

ACC功能主要完成机组空冷系统的监控,实现风机和真空泵的启、停控制和连锁保护。ACC可根据机组负荷、环境温度以及背压值,自动控制风机的启、停和调节转速,自动控制真空泵的启、停和连锁,以控制汽机背压在允许范围内。

3.7 电气控制系统(ECS)

ECS功能除了完成对断路器的控制外,还对厂用电切换装置、机组励磁装置及同期装置等电气设备进行操作控制。

3.8 旁路控制系统(BPS)

旁路系统分为高压和低压两级。高压旁路为从过热器出口的主蒸汽经减温、减 压后到

再热器的进口,低压旁路为从再热器出口的蒸汽经减温、减压后去凝汽器。为了配合 锅炉和汽机的特定运行规律,旁路系统完成以下功能:

(1)锅炉启动过程中的汽温、汽压控制,避免再热器干烧;

(2)在锅炉汽压过高时,减少对空排气,避免锅炉超压,并回收汽、水;

(3)配合汽机实现中压缸启动和带负荷控制,以减少转子在启动过程中的热应力;

(4)在发电机甩负荷时,维持汽机空载运行或带厂用电运行,以便外界故障消除后能 及时并网带负荷。

3.9 DEH系统

DEH系统完成汽轮机从开始冲转—并网带负荷--正常运行调节全部过程,汽轮机通常采

用定——滑——定启动模式。汽轮机启动阶段,锅炉燃烧率维持不变。汽轮机所需的启动蒸汽压力由旁路系统控制,维持不变。蒸汽温度由锅炉温控系统控制,维持不变(约30%负荷)。机组并网带负荷且旁路阀全关后,逐渐增加锅炉燃烧率,蒸汽升温、升压,滑参数加负荷(约30~90%负荷)。正常运行期间(90%负荷以上),由锅炉压控系统维持蒸汽压力不变;锅炉温控系统维持蒸汽温度不变;由汽机功控系统通过改变调门开度,以满足电网对发电机功率的要求。由于超临界锅炉的蓄能较小,在汽机调整电功率的同时,需要兼顾限制蒸汽压力的波动幅度。

汽轮机采用高压主汽门冲转、高中压联合启动方式。汽轮机刚启动时高压调节阀及中压

主汽门全开,600r/min 以下IV 控制进汽,600~2900 为TV-IV 控制进汽,2900 以上为GV 控制进汽、IV 保持。并网后为GV-IV 控制进汽。中压调节阀的开度比高压的大3 倍,在整个正常调节过程中不节流,只是在超速限制、保护动作时才起节流作用。

(1)DEH电气控制部分

DEH电气部分由BTC基本控制站、ATC自启动控制站组成,共有3个机柜。机柜中安装有冗余主控单元及各种I/O模块(如图所示),以完成各种控制功能。服务器、工程师站及操作员站与DCS系统共用,主要完成数据库管理、控制组态及监视操作等功能。

(2)DEH液压控制部分

液压控制部分是DEH控制系统控制指令的最终执行者,主要包括:油源系统、AST跳闸&OPC超速系统、电液油动机。

(3)DEH控制系统在呼伦贝尔工程应用的特点:

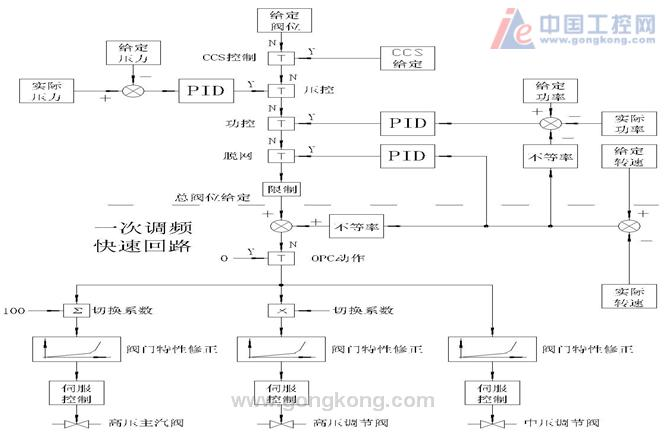

1、一次调频

一次调频是保证电网频率稳定很重要的基础作用,发电机组的转速有差调节反馈是实现电网一次调频作用最有效的手段,机组转速反馈同时也是机组运行安全最有力的保障。

传统DEH系统,在升速阶段一次调频功能不起作用。在机组并入大电网后,而由于通常电网频率较稳定,也不能检验一次调频的动态性能。有的在孤网状态下甚至是不稳定的。

与传统DEH比较采用了快速一次调频回路,以提高一次调频动态响应性能。一次调频信号不加任何切换逻辑,直接作用到DEH的总阀位给定。机组在任何工况下,转速反馈都存在,对机组及电网的安全运行提供了有力的安全防护。在升速阶段即可验证一次调频的稳定性。另外,在机组并网带负荷时,若实际发电机并未并网。对于传统DEH由于其一次调频功能尚未投DEH控制系统SAMA图主回路入,带初负荷的指令会引起机组超速。由于此DEH一次调频功能的调节作用,带初负荷的指令只会使机组转速升高15r/min左右。

2. 双冗余LVDT低选功能设计

LVDT双通道高选位置反馈方式,若两个LVDT同时断线,则油动机将全开,因此不满足伺服系统安全设计原则。因此将原LVDT断线检测判断后,拉低LVDT解调后的直流电压,改为拉高LVDT直流电压;将原LVDT直流电压高选电路,改为低选电路,这样若单个LVDT断线,该LVDT直流电压大于阀位指令电压,由于采用低选电路,将不影响伺服系统的正常工作。若两个LVDT均断线,LVDT直流电压大于阀位指令电压,油动机将全关。这样修改后可同时满足安全和冗余设计原则。目前情况,DEH卡件具备此项功能,但是随汽轮机配供的LVDT是单路的,只有到达现场后进行改造。

3. 主汽门调门切换

DEH升速过程采用主汽门(TV)控制,当升速到2950 r/min时,切换阀门,由主汽门控制切换为高压调门(GV)控制,最后定速3000 r/min。

常规的阀切换经常由于TV与GV的开起和关闭速率配合不好而造成的汽机转速波动很大,为此,通过改进阀切换控制方案:阀切换开始时,开高调门系数由1逐渐变为0,并且转速PID同时作用于TV和GV,即:

GV阀位输出=开高调门系数×100+(1-开高调门系数)×阀位给定(转速PID输出)

TV阀位输出=(1-开高调门系数)×100+开高调门系数×阀位给定(转速PID输出)

采用新的阀切换控制方案后,在机组的各次起动中,汽轮机转速在DEH进行阀门切换过程中非常稳定,转速波动不超过5 r/min,满足了DEH 汽轮机转速控制的要求。

3.10 脱硫系统(FGD)控制

本期工程的两台机组,同步配套烟气脱硫系统。烟气脱硫装置采用石灰石/石膏湿法脱硫工艺,按一炉一塔配置,设有两台增压风机。

FGD的控制功能分为调节功能和顺控功能,主要包括增压风机入口压力控制、石灰石浆液浓度控制、脱硫塔pH值及塔出口SO2浓度控制、吸收塔液位控制、石膏浆排出量控制以及脱硫系统FGD启动/停止顺序控制、烟气系统启停控制、除雾器清洗程控、石灰石破碎输送系统顺控、石灰石制浆系统顺控、吸收塔系统顺控、石膏脱水系统顺控等。

四、 通讯接口

HOLLIAS MACS系统具有广泛的开放性,支持TCP/IP、OPC/ODBC、MODBUS 、Profibus等通讯协议,采用RS232/RS422/RS485、以太网络等接口方式,可以通过系统的通讯站实现与其它系统的信息交流,系统间根据需要实现单向或双向通讯。

本期工程的单元机组设有一台SIS接口站和两台通讯站,以实现与电厂SIS系统和机组IDAS系统的通讯。SIS接口站,采用OPC方式与SIS系统通讯。SIS接口站运行通讯服务软件,将机组各系统的主要参数送至电厂SIS系统,供电厂生产管理人员在办公室查阅。每套SIS接口站均有3个以太网通讯口和招标文件要求的硬件防火墙。两台通讯站采用MODBUS等通讯协议,与机组IDAS系统进行数据交换,实现DCS对机组的集中监控。主要包括:锅炉各受热面壁温、空预器间隙调整PLC程控系统、发电机定子线圈温度、发电机定子铁心温度等。