广东台山发电厂二期(首两台1000MW级机组)扩建工程DCS项目简介

一、 工程概况

神华国华广东台山发电厂二期工程扩建建设两台超超临界1000MW燃煤发电机组,锅炉、汽机、发电机三大主机均由上海电气集团提供。

锅炉采用上海锅炉厂有限公司引进Alstom-Power公司Boiler Gmbh技术生产的1000MW锅炉,型号为SG3091/27.56-M54X、超超临界参数变压运行螺旋管圈直流炉、一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置。主要参数为:3091t/h/27.56MPa/605℃/2580.9t/h/5.96 MPa/603℃/298 ℃。系统配置30%BMCR容量的启动循环泵。锅炉最低稳燃负荷为30%BMCR。锅炉点火采用0号轻柴油,采用二级点火方式。同时配置微油点火系统。

汽机采用上海汽轮机有限公司引进西门子技术生产的TC4F型汽轮机。高中压联合启动、超超临界、一次中间再热、单轴、双背压、四缸四排汽。汽轮机采用定-滑-定运行方式。机组能满足各种运行方式并具有调峰能力。主要参数为:1000MW /3000r/min /26.25 MPa /600℃/2943.065t/h /5.335 MPa/600℃/5.7/6.7 kPa。

发电机采用上海汽轮发电机有限公司的THDF 125/67型发电机。发电机转子绕组及铁芯为氢冷,定子绕组为水冷。主要参数为:1000MW /50Hz/27000V/0.9/无刷励磁。

二期工程机组的DCS控制系统采用杭州和利时自动化有限公司的HOLLiAS MACS分散控制系统。为我国百万超超临界机组DCS首台国产化项目,其中第一台机组(6号机组)于2011年3月通过168小时考核,第二台7号机组于2011年11月通过168小时考核。

二、 系统配置

和利时公司的HOLLiAS MACS系统是用一个开放的系统软件平台,将各种控制功能与管理功能相结合,构成了一个集成开放的系统平台。在此基础上,和利时公司结合不同行业自动化控制的需求特点,推出专业化的控制方案,最大限度地满足不同行业的应用需要。

广东台山电厂的二期工程包括#6机组和#7机组,分散控制系统的控制范围包括单元机组、机组脱硫系统和二期公用系统。整个DCS系统按照HOLLiAS MACS的网络结构划分为#6机组、#6机组脱硫、#7机组、#7机组脱硫以及公用系统共五个域,并且与电厂管理信息系统(MIS)、监控信息系统(SIS)等留有通讯接口。

单元机组DCS的监控范围包括锅炉及其辅助系统、汽轮机及其辅助系统、发电机变压器组、厂用电系统等。机组脱硫系统DCS的监控范围包括脱硫增压风机、吸收塔、氧化风机等。二期公用系统的监控范围包括二期厂用电公用部分、空压机系统、氨储系统、空调系统等。同时,DCS还与汽机DEH、主机TSI、发变组保护系统、BOP系统等进行通信,从而实现DCS对整台机组的统一监控和管理。

DCS的主要功能包括:数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、锅炉炉膛安全监控系统(FSSS)、旁路控制系统(BPS)、汽动给水泵控制系统(MEH+METS)、电气控制系统(ECS)、脱硫系统(FGD)控制等。

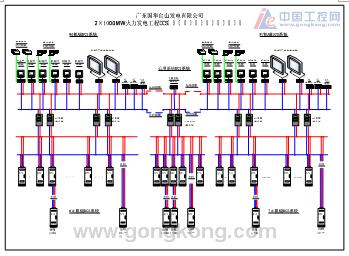

台山发电厂二期工程的DCS控制系统硬件配置示意图(单元机组和公用系统)如下:

2.1 DCS网络结构

HOLLIAS MACS分散控制系统,可以划分为监控层和控制层两个层次。监控层的设备主要包括工程师站、操作员站、通讯站等;控制层的设备主要包括实现各种控制功能的控制站(包括远程控制站和远程I/O站)。

工程师站、操作员站和通讯站等与系统服务器的互连,通过监控网(M-NET)使用以太网协议通讯,通讯速率100Mbps。

控制站与系统服务器的互连,通过系统网络(S-NET)使用HSIE网络协议,通讯速率10/100M自适应。HSIE网络协议基于可靠的工业以太网通讯协议,信息传输实时、可靠。

控制站内部的数据通讯网络称为控制网(C-NET),控制网采用Profibus现场总线。使用Profibus-DP协议,通讯速率500Kbps,实现控制器与过程I/O模块的通讯,符合IEC61158国际标准。所有支持Profibus-DP协议的控制器(如PLC)和智能仪表只要提供相应的GSD设备文件,都能作为主控的从站与HOLLIAS MACS系统进行通讯。

HOLLIAS MACS系统的网络结构具有灵活的扩展性,对于距离电子设备间较远的控制现场,可以通过在现场设置远程控制站或远程I/O站的方式接入系统。例如本项目中,在锅炉现场设置远程I/O站对锅炉吹灰器进行控制;在循泵房就地设置远程控制站对循泵进行控制等。远程控制站和远程I/O站采用光缆通讯,保证了通讯的速度和质量。

2.2 DCS硬件配置

HOLLIAS MACS分散控制系统的硬件设备主要包括控制机柜、工程师站、操作员站、数据服务器、通讯站、大屏幕显示器、激光打印机等。另外,根据DCS合同要求,集控室和工程师站的操作台、紧急跳闸按钮操作盘、UPS电源分配柜(含切换装置)、接地柜等设备也由和利时公司供货。

工程师站是配有系统组态软件的计算机,工程师站对应用系统进行功能组态,包括操作员站组态和控制器组态,并进行在线下装和在线调试,是工程师对工程实施各种控制策略和人机交互方式的工作平台。

操作员站是配有实时监控软件和各种可配置的人机接口设备的计算机,完成对生产过程和现场参数的实时监视与操作。操作员站可全面完成对现场工艺状况的显示、报警、打印、历史数据记录和再现以及报表等功能。本工程中,DCS的工程师站和操作员站采用DELL工作站, 型号为Precision T3400n,运行在基于Windows NT/2000构架的Windows XP中文版SP2平台之上。

数据服务器采用高性能服务器,完成实时数据库及历史数据库的管理和存取,服务器为双冗余配置,并可根据实际工程规模灵活配置。本工程DCS的数据服务器采用DELL机架式服务器,型号为PowerEdge 2950,操作系统为Windows Server 2003。

HOLLIAS-MACS系统中,较复杂的计算和管理任务交给网络上的高性能的数据服务器,频繁与操作员打交道的人机界面等任务交给操作员站。这种体系结构结构灵活、处理效率高,易于扩充、适应范围广,可维护性强。

运行人员通过操作员站上的人机界面将请求发给数据服务器,而由高性能的数据服务器完成专门负责数据库的操作和维护,同时把结果返回给人机界面或将指令下传到主控单元。在网络里传输的只有SQL语句和结果数据,提高了整个系统的吞吐量和响应时间。

三、 控制功能

3.1 模拟量控制系统(MCS)

台山电厂二期工程机组的主要工艺系统特点为:主蒸汽和再热蒸汽均采用单元制系统;机组旁路系统采用100%(BMCR)容量的高压、65%(BMCR)容量的低压两级串联旁路;无高压安全门,设有再热器安全门。

给水系统:采用2台50%容量汽动调速给水泵,每台汽动调速给水泵配有一台定速电动机拖动的前置泵。不设电动给水泵。给水操作台设两路,主路不设调节阀,正常运行时给水的调节通过控制给水泵的转速来实现,旁路上设置一个给水调节阀,供启动和低负荷时使用。采用带炉水循环泵的启动系统,通过循环泵将分离器的疏水打入省煤器入口。

风烟系统:采用平衡式通风系统,送风机(2台)采用动叶可调轴流风机,引风机(2台)采用静叶可调轴流风机。空气预热器(2台)为三分仓容克式空气预热器。除尘器(2台)为四电场静电除尘器。

制粉系统:采用正压冷一次风中速磨直吹式制粉系统,主要设备 (每炉) 包括: 6台中速磨煤机(对于设计煤种,5运1备),6台电子称重式皮带给煤机,2台动叶可调轴流式一次风机,2台离心式磨煤机密封风机。

回热系统:回热系统为三高加、四低加、一除氧。除氧器采用全滑压运行方式。

脱硝系统:主要由选择性催化还原法(SCR)脱硝装置、氨的制备及存贮系统等组成。

单元机组的主要控制回路包括,机炉协调控制、燃料控制、制粉系统控制、启动系统控制、给水控制、过热器喷水减温控制、再热汽温控制、总风量控制、炉膛压力控制、一次风压控制、二次风箱压力控制、除氧器系统控制、凝结水系统控制、高低加水位控制、轴封控制等。

本期工程的汽轮机DEH为上海汽轮机厂配套的西门子SPPA-T3000 系统,控制汽机本体。汽机本体的辅助系统,主要包括汽机本体疏水、轴封系统、抽汽系统、真空破坏阀、主机润滑油、顶轴油、盘车电磁阀等分别由DCS中的MCS和SCS控制。重要测点通过DCS与DEH间的硬接线连接,辅助测点通过通讯方式进行数据交换。机组正常运行时,可由DCS完成对汽轮机的监控和操作。

3.2 顺序控制系统(SCS)

机组的顺序控制系统(SCS)实现锅炉、汽机各辅机设备的控制、联锁、保护以及顺控启停等功能。SCS的设计分为子组级和设备级,运行人员可以对设备进行单独操作,也可以将相关设备按子组进行顺控启停。同时,提供设备的操作提示、报警首出等信息,以方便运行人员操作。

单元机组的锅炉SCS和汽机SCS主要包括以下功能子组:

锅炉SCS包括:烟风系统子组、空预器子组、送风机子组、引风机子组、一次风机子组、锅炉疏放水子组、过、再热器减温水子组、过、再热器疏水子组、吹灰系统子组等。

汽机SCS包括:主、再热蒸汽疏水子组、高加及抽汽子组、除氧器及四段抽汽子组、低加及抽汽子组、给水和小机子组、凝结水子组、汽机真空子组、汽机轴封子组、汽机润滑油子组、循环水子组、开式循环冷却水子组、闭式循环冷却水子组、发电机定冷水子组、发电机密封油子组、辅汽子组、凝结水输送子组等。

3.3 锅炉炉膛安全监控系统(FSSS)

FSSS(Furnace Safeguard Supervisory System),锅炉炉膛安全监控系统。它是现代大型火电机组锅炉必须具备的一种监控系统,它能在锅炉正常工作和启停等各种运行方式下,连续密切监视燃烧系统的大量参数与状态,不断进行逻辑判断和运算,必要时发出动作指令,通过种种连锁装置,使燃烧设备中的有关部件严格按照既定的合理程序完成必要的操作或处理未遂事故,以保证锅炉燃烧系统的安全。

炉膛安全监控系统一般分为两个部分,即燃烧器控制BCS(Burner Control System)和燃料安全控制FSS(Fuel Safety System)。燃烧器控制系统的主要功能是对锅炉燃烧系统设备进行监视和顺序控制,保证点火器、油枪和磨煤机系统的安全启动、停止、运行。燃料安全系统的功能是在锅炉点火前和跳闸、停炉后对炉膛进行吹扫、防止可燃物在炉膛积存,在监测到危及设备、人身安全的工况时,启动MFT,迅速切断燃料,紧急停炉。

FSSS系统主要功能包括:锅炉炉膛吹扫、主燃料跳闸MFT 及发出跳闸原因及首出记忆、油燃料跳闸OFT及发出跳闸原因及首出记忆、燃油泄漏试验、炉膛灭火保护、火焰检测、锅炉燃油进油、回油阀控制功能、油燃烧器控制功能、微油点火控制功能、制粉系统控制功能、火检冷却风系统控制功能等。

3.4 旁路控制系统(BPS)

本项目采取100%的高压旁路,不设过热器安全门, 设65%的低压旁路,设再热器安全门。旁路在系统中取着启动、溢流和安全三项作用。

高旁控制方式:机组在主蒸汽升压至汽机冲转压力后进入定滑定的压力运行模式,旁路配合锅炉、汽机实现这种定滑定的主蒸汽压力运行模式。高压旁路控制在锅炉运行过程中分为A1、A2、A3、B和C方式,锅炉熄火后分为D和E方式。其中,A1、A2方式是为了使锅炉起压;A3方式下锅炉升压至汽机冲转压力并进入第一个定压模式;滑压运行模式及第二个定压模式由锅炉主控或汽机主控实现,此时旁路进入B方式 (当压力波动,旁路调节时,仍然为B模式,这是由”DEH发出全部蒸汽进入汽机”决定,该信号由RS触发器锁定,当跳闸或FCB时才释放) ;旁路的C、D和E方式为汽机故障或锅炉停机工况下的压力控制模式。

总的来说: A1、A2、A3为机组启动及低负荷阶段, B方式为正常调节阶段, C方式为汽机跳闸阶段的调节, D方式为停炉后待启阶段, E方式为停炉检修。

低旁控制:锅炉刚点火时,低旁是关闭的,随着蒸汽压力的上升,高压旁路打开,当高旁开至2%时,低旁进入压力控制方式,并将低旁刚开启时的再热蒸汽压力作为低旁压力的定值。随着负荷的增加,为维持再热器起始压力,低旁阀门逐渐开大至70%上限。此时低旁进入升压阶段,直到再热器压力达到中压缸冲转压力(冷态时为2.5MPa)。然后将低旁压力设定值切换到中压缸冲转压力,并取消阀位上限,通过低旁阀门的调节来维持中压缸冲转压力。 与高旁相似,在汽机冲转、并网且接受全部蒸汽后,低旁全关并进入安全方式,即溢流方式。低旁蒸汽溢流设定值是锅炉指令的函数,比正常的热再运行压力大0.015~0.05MPa。当汽机故障或跳闸而使再热汽压力超过设定值时,低旁将打开泄压。停炉后如果在短时间内需要重新点火生炉,则打开低旁,按一定的速率将压力泄至主汽压力的一半,并小于5MPa,以备锅炉下一次启动用。由于低旁容量为65%,在再热器上另设4只安全门,用于高负荷汽机跳闸时,共同协助低旁泄压。

高、低旁温度控制:以旁路减压阀后的温度为被调量进行控制,以旁路蒸汽流量的减温水需求为前馈。旁路蒸汽流量根据蒸汽压力、减压阀开度、蒸汽温度、管道参数得出。通过焓值的变化量和减温水焓值计算出需要的减温水量。

3.5 汽动给水泵控制系统(MEH+METS)

MEH的控制对象为机组给水系统的两台汽动给水泵,MEH/METS的控制功能包括,调节系统功能、试验系统功能以及限制保护功能。

调节系统功能,分为就地自动方式、阀控方式、遥控方式。小机刚运行时进入就地自动方式,可控制小机按经验曲线完成升速率设置、过临界转速区,直到转速上升到机组调速范围升速过程;阀控方式,机组运行后,就地自动方式和遥控方式未投入,且无关调门信号时即为阀控方式。在阀控方式下,通过主控画面可设置目标阀位(0~100%)和阀位变化率(0~100%/min)或按增、减按钮改变总阀位给定值(单位为%),来控制给水流量。在遥控方式下,系统转速给定接受来自与锅炉转速给定信号,在PID作用下调节给水泵转速。

试验系统功能,包括超速保护试验、调门严密性试验。超速保护试验用于检验各超速保护的动作转速。进行超速试验时候,目标转速最大设置为6100r/min,机组升速到6050r/min,检查超速保护是否动作。调门严密性试验用于检验调门严密性,调门严密性试验开始,调门关闭,转速下降到可接受转速,试验结束,并记录下惰走时间。

限制保护功能,包括挂闸功能、MEH保护功能、METS保护功能。挂闸功能,在机组已跳闸、所有进汽阀门全关、无打闸信号、且DCS允许启动的条件下,操作员按挂闸按钮或者程控挂闸信号来后,小机复位电磁阀带电,速关油压建立,延时2秒后判断机组已挂闸,挂闸电磁阀失电,挂闸操作完成。MEH保护功能,当有转速>6050r/min三取二测速板打闸、操作台手动打闸等信号时,MEH开出打闸去METS。METS保护功能,当有小机润滑油压低三取二、小机轴向位移大三取二、小机径向轴承温度过高、小机汽轮机轴振过大、小机排气温度高三取二等信号来时,METS开出打闸去打闸继电器,并记录首出。

3.6 电气控制系统(ECS)

电气控制系统ECS控制系统的配置及范围,分为单元电气控制系统和公用电气控制系统。发变组及机组厂用电系统以及厂用电公用部分的监控主要由DCS系统来实现,重要的开关量控制信号和报警信号将通过硬接线接入DCS系统,发变组及厂用电系统监视用的DAS信号和必要的状态信号将通过ECMS以通讯方式接入DCS,最终满足在机组DCS人机界面上全部监控发变组与厂用电系统的功能。

单元电气控制系统监控范围包括:发电机-变压器组;发电机励磁系统;高压厂用电源;单元低压变压器﹑PC进线及分段;保安电源及柴油发电机组;单元机组直流系统(仅监测);UPS系统(仅监测)。公用电气控制系统监控范围包括:高压备变;公用低压变压器﹑PC进线及分段。

3.7 脱硫系统(FGD)控制

本期工程的两台机组,同步配套烟气脱硫系统。烟气脱硫装置采用石灰石/石膏湿法脱硫工艺,按一炉一塔配置,设有两台增压风机,不设GGH。

石灰石/石膏湿法烟气脱硫技术的脱硫过程为:将石灰石粉加水制成浆液作为吸收剂送入吸收塔,由浆液循环泵使石灰石浆液在吸收塔内自上而下进行循环。从锅炉引风机来的原烟气从吸收塔下部进入,向塔顶运动时与喷淋下来的石灰石浆液充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从塔下部鼓入的氧气进行化学反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏。经吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓,脱硫后的净烟气经过除雾器除去雾滴,由净烟道导入烟囱排入大气。

FGD的控制功能分为调节功能和顺控功能,主要包括增压风机入口压力控制、石灰石浆液浓度控制、脱硫塔pH值及塔出口SO2浓度控制、吸收塔液位控制、石膏浆排出量控制以及脱硫系统FGD启动/停止顺序控制、烟气系统启停控制、除雾器清洗程控、石灰石破碎输送系统顺控、石灰石制浆系统顺控、吸收塔系统顺控、石膏脱水系统顺控等。

四、 通讯接口

HOLLIAS MACS系统具有广泛的开放性,支持TCP/IP、OPC/ODBC、MODBUS 、Profibus等通讯协议,采用RS232/RS422/RS485、以太网络等接口方式,可以通过系统的通讯站实现与其它系统的信息交流,系统间根据需要实现单向或双向通讯。

本期工程的单元机组设有一台SIS接口站和两台通讯站,以实现与电厂SIS系统和机组辅控系统的通讯。SIS接口站,采用OPC方式与SIS系统通讯。SIS接口站运行通讯服务软件,将机组各系统的主要参数送至电厂SIS系统,供电厂生产管理人员在办公室查阅。每套SIS接口站均有3个以太网通讯口和招标文件要求的硬件防火墙。两台通讯站采用MODBUS等通讯协议,与机组辅控系统进行数据交换,实现DCS对机组的集中监控。主要包括:锅炉各受热面壁温、锅炉泄漏监测系统、锅炉水力吹灰系统、空预器LCS装置、发电机定子线圈温度、发电机定子铁心温度、凝结水精处理、电气ECMS系统等。