在工业4.0时代,每个工厂都会配备一套智能系统,通过传感器对现场设备运作的数据进行采集,进而实时了解每个区域的运作情况和设备的使用情况。在工业数据采集的基础上,配合数据分析、消费者行为数据分析和供应商资源统筹,产品从设计到销售的全生命周期都会得以优化,逐渐实现无边界工厂的设想,促进资产、资源的流通和优化配置。

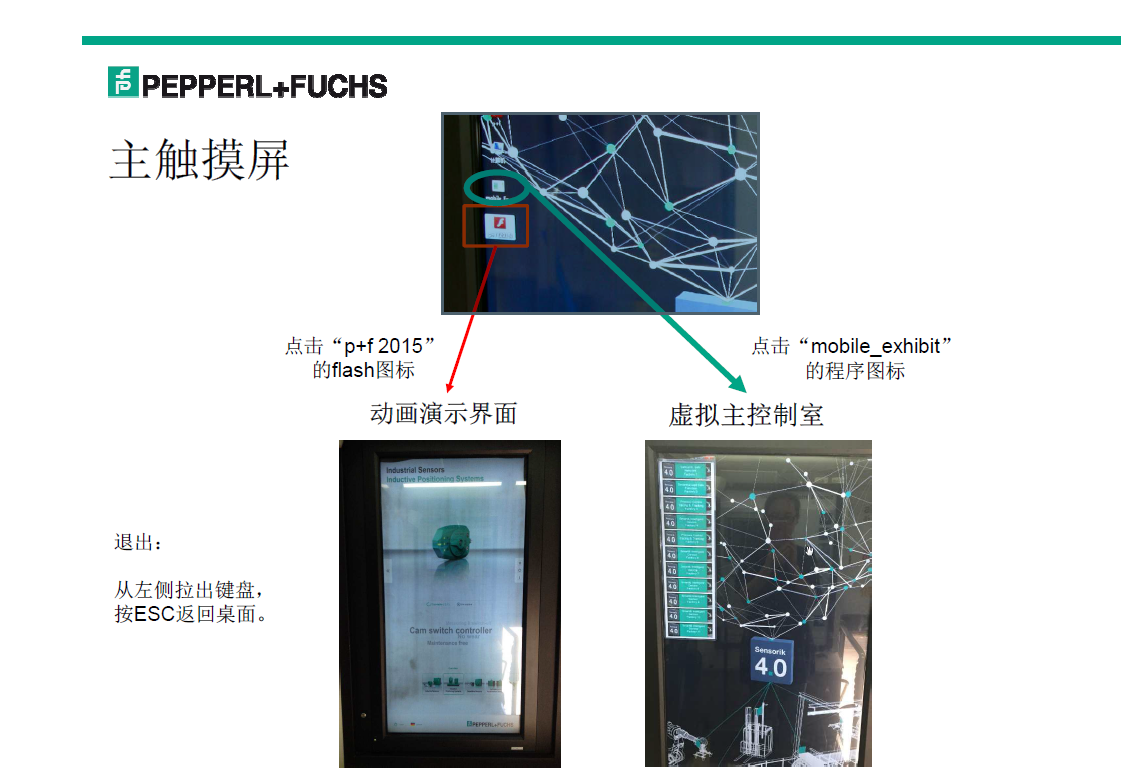

本次展车的每块展板都配备了触摸屏,相应产品的数据通过IO-Link传输至屏幕,操作人员可清楚了解每个产品当前的工作状态,并进行参数的设置调整。11块展板同时也模拟了智能工厂的11个子工厂,管理人员可在虚拟的控制室(主触摸屏)上同步每块展板上触摸屏的显示数据,实时监控11个子工厂的运作情况。工厂在配备执行器的情况下,更可在控制室对每个子工厂的设备进行控制,这无疑又向无人工厂的设想迈进了一步。展车内部较为狭小,网络的布线空间比较受限。11块展板分布于展车两侧,右侧展板与左侧主屏幕的数据传输是通过光通讯设备LS682实现的。

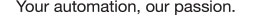

主触摸屏

虚拟控制器

展板控制系统

展车上共有2条工业现场总线:Profi-Net和CC-Link。 展板控制系统主要发挥了两大作用:

1. 每块展板的紧急停止按钮和安全复位按钮,通过As-i总 线连接到As-i网关。展板上的PLC与As-i网关进行总线通信 ,获取各As-i紧急停止按钮和复位按钮的状态,通过PLC 程序处理,从而确定As-i安全输出模块是否输出,从而控 制每块展板的电源是否输出。

2. 通过展车上现有的2条现场总线,将各展板上的总线产 品的信息收集到PLC内部寄存器中,PLC再将信息通过以 太网网络发送到上位系统(IPC)中;同样,上位机如需 对具体某块展板上的产品进行远程控制,上位机将相关指 令通过以太网发送到相关PLC,PLC再通过对应的现场总 线,将指令发送到对应的产品上。从而实现从上位机通过 网络到PLC,再到对应产品的控制网络。

展板急停功能

每个展板下面都有急停按钮模块,用于控制展板的 电源,分别由3个安全监视器或安全网关组成3个ASI安全 网络。

当按下急停按钮,展板电源断电,旋转急停按钮复 位。再按下按钮模块的绿色按钮,绿色灯亮,代表展板 电源上电。

展板的急停设备,使用了下列倍加福的产品: