近年来,关于“软PLC能否取代传统硬PLC”的讨论持续升温。从表面看,这似乎是系统架构形态之争:软PLC侧重灵活性、可扩展性与系统集成能力,而传统硬PLC则依托其稳定性与可靠性占据优势。然而在真实的工业场景中,这一争论往往难有定论。其关键并不在于控制系统是“软”还是“硬”,而在于其实时性能是否具备足够的确定性,能否真正满足工业现场愈发复杂的控制需求。

在半导体装备、新能源等高智能化新兴领域,传统硬PLC受限于封闭式架构与有限算力,难以满足IT与OT深度融合及机器视觉等信息化需求。在此背景下,基于开放标准、支持灵活部署并易于系统集成的软PLC,成为工业智能化发展的重要趋势。然而,在实时性、可靠性及长期稳定性方面,软PLC能否适应严苛的工业现场环境,仍是当前亟待解决的核心技术挑战。

软PLC想扛得住现场,需练三重“内功”

软PLC基于多核处理器,具备多任务并行处理能力,并支持IEC 61131-3编程标准与多种通信协议,从而显著降低了系统集成与二次开发门槛。然而,并非所有软PLC都能在复杂负载下系统性保障硬实时性能,胜任关键控制任务的软PLC至少需练三重“内功”:

实时操作系统:提供可靠的实时任务响应。与传统操作系统不同,RTOS需确保关键任务能在毫秒甚至微秒级内响应,杜绝执行不确定性,从而将通用计算平台转化为工业控制核心。

确定性任务调度: 可将不同的控制任务确定性地分配到不同的CPU核心上,严格避免CPU、内存及I/O的资源争用,确保关键控制任务始终享有可预测、无干扰的执行环境。

工业级硬件设计:除宽温、抗振动和电磁兼容等基础指标外,从CPU选型、BIOS 配置到驱动层设计,整个软硬件堆栈都需围绕实时确定性进行协同优化。

(图片由豆包生成)

这三重“内功”共同定义了软PLC能否承担关键控制任务,任何一环的缺失,都可能导致系统在复杂负载下实时性能失守,无法满足严苛工业场景的可靠性要求。

研华AMAX如何支撑软PLC实时性能进阶?

以前述三项能力为标尺,可以更清晰地审视软PLC方案是否具备承担关键控制任务的能力。研华 AMAX 系列边缘智能控制器正是以确定性实时保障为核心,在系统架构、开发环境与产品体系层面进行协同设计,使软PLC在开放架构下具备坚实、可验证的可靠性基础。

系统级优化,夯实软PLC的实时底座

AMAX 在系统设计层面引入 Intel TCC(时间协调计算)技术,对实时控制任务进行优先调度,有效隔离了非实时负载对控制周期的干扰,从而为毫秒级实时性能提供了可验证的基础。

同时,通过BIOS定制与操作系统调优,AMAX显著降低了多任务并发时的抖动,确保控制行为在高负载下依然保持高度可预测。在此基础上,系统采用分核、分系统的架构设计,将控制、通信与计算任务隔离运行,保障核心控制任务对资源的独占性,可稳定支持128轴运动控制等复杂场景。

集成软件平台,降低工程不确定性

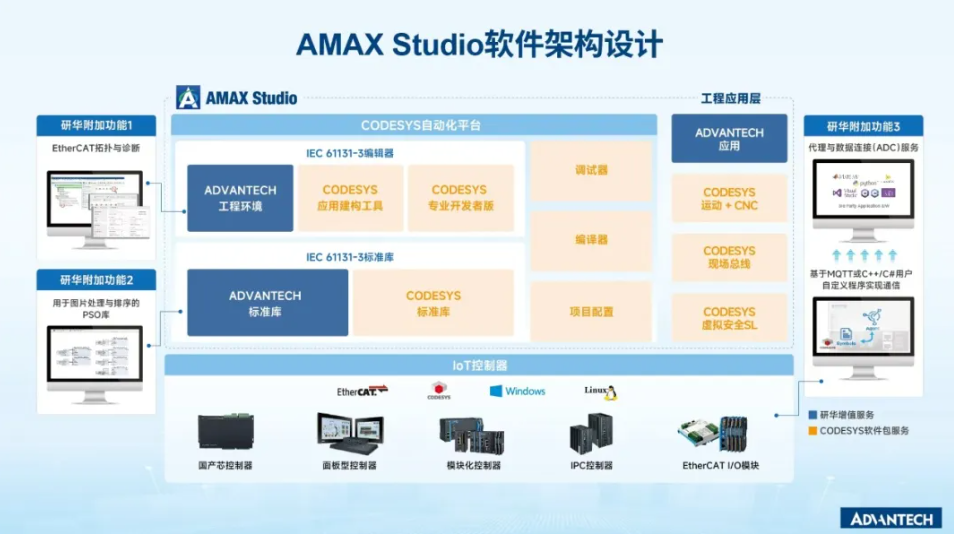

AMAX Studio 将设备配置、程序开发、系统诊断、项目模板及应用功能库全面整合,形成统一的软件平台。开发者可基于支持 IEC 61131-3 标准的 CODESYS 进行快速编程,并能无缝集成高级语言,从而将行业专用算法安全部署至边缘侧执行。常规自动化控制、多轴同步与机器人控制可在同一硬件平台协同运行,并与视觉、组态系统深度集成,有效降低运行中的不确定性。

完整产品形态,支撑多行业落地

在产品与生态层面,研华建立了完整的AMAX产品体系,覆盖国产芯控制器、模块化控制器、IPC控制器及面板型控制器,使实时性能可依据应用复杂度与性能等级灵活落地。

与此同时,研华与Intel、瑞芯微等行业伙伴构建协同生态,将AI能力、算力资源与高端芯片技术深度融合至AMAX体系,进一步夯实了产品在复杂场景下的性能根基。

在半导体装备中,IPC 控制器AMAX-7586集成HMI组态、视觉检测、运动控制与同一嵌入式平台,在保障控制精度与工艺稳定性的同时,有效缩减设备体积,降低开发难度,实现高速响应;在储能系统中,模块化控制器AMAX-5580作为本地EMS控制器,承担高密度数据处理与快速响应任务,最大数据转发量超过5万点,搭载Edgelink软件,支持IEC 61850协议。

结语

行业选择的重心已经从“软硬之争”转向“能力为先”,软PLC的发展与政策导向及制造业转型形成共振。《“人工智能+制造”专项行动实施意见》强调AI技术、工业软件与智能装备的协同创新,而软PLC正是集成实时控制、多任务处理与边缘智能的关键平台。

研华凭借AMAX产品体系与开放AI生态,使产品与软PLC的价值突破行业局限,真正实现在多任务、多场景下的确定性控制能力。在智能制造升级的政策驱动下,选择具备确定性保障的研华AMAX软PLC系列,实质是选择了一种面向未来、可持续演进的工业系统架构。